“搭積木”式建地鐵,打造綠色智慧施工新標桿

——粵港澳大灣區首批裝配式地鐵線路建設側記

在中鐵十四局深圳地鐵16號線二期工程裝配式建設現場,龐大的預制混凝土構件被小心翼翼地提升、移動到預定位置,與相鄰構件精準對接,最終,近一萬五千塊預制混凝土構件彼此緊密咬合、環環相扣,拼裝成渾然天成的地鐵車站及區間隧道主體結構,呈現出一幅壯麗的裝配式建筑畫卷。

什么是裝配式建筑?通俗地說,就是將建設所需要的“零部件”提前在工廠加工好,運抵工地后,像“搭積木”一樣在施工現場進行“拼裝”。

深圳地鐵16號線二期工程是粵港澳大灣區首批裝配式地鐵線路,共設8座車站,其中3座為裝配式車站。據介紹,中鐵十四局承建該工程3座裝配式車站及2個區間隧道的施工任務,整體裝配率高達90%。

科技加持,巧解裝配式車站施工難題

中鐵十四局承建的三座裝配式車站均采用“搭積木”的方式組拼建設,其中最大塊“積木”重達128.8噸,是目前國內地鐵車站應用的最大、最重預制構件。

“把控預制構件的尺寸精度、確保大型預制構件吊裝的安全,是在拼裝過程中的兩大難題。”據項目拼裝架子隊隊長陳剛介紹,為確保拼裝順利,建設團隊通過“走出去”汲取經驗、召開專家研討會等多種方式,為項目拼裝施工量身定制了一套專用方案。

深圳地鐵16號線二期龍興站(張芳 攝)

肥槽回填模板能不能立得再快點?拼裝精度能不能再提高一些?鋼支撐轉換能不能采取更新的方式?在拼裝施工期間,陳剛腦海里每天都縈繞著這些問題。

白天緊盯現場,晚上復盤交流,這是陳剛和現場技術團隊雷打不動的工作日常。哪些是制約工期進度的關鍵環節,哪些設計方案不穩定,哪些圖紙還不到位……答案總會在他們復盤時的“唇槍舌戰”中漸漸清晰。

據了解,該項目科技創新碩果累累。為提高拼裝精度,項目建設團隊自主研發了具備旋轉、防搖擺、姿態微調、糾偏等多功能的180噸門式起重機+分離式拼裝臺車工裝設備,實現了梁、板、柱、墻等預制構件的吊裝、翻轉、旋轉等姿態調整,達到了毫米級的精準拼裝;在裝配式肥槽回填的工序中,建設團隊用膜袋代替傳統的磚混立膜,節約成本近百萬;該項目工法《內支撐體系下裝配式車站綜合施工工法》被中國鐵建鑒定為“國內領先水平”,并獲評“2023年度濟南市優秀工法”。

攻堅克難,突破區間隧道施工“瓶頸”

“通了!”今年3月份,該標段“興安四號”盾構機破土而出,標志著該工程全線順利貫通。

除裝配式車站采用“搭積木”的方式進行建造之外,隧道施工同樣采用全預制拼裝工藝。在施工過程中,手持遙控器的拼裝手們,通過遙控2種不同的國產智能設備,實現對隧道管片的精準吊裝與拼裝,將總重量達5萬噸的工廠預制混凝土管片拼裝成隧道。

該項目承建的兩條區間線路位于深圳市龍崗區,是國內地質條件最復雜的區域之一,其中上軟下硬地層占比達四分之三,且巖溶強烈發育。

施工人員在隧道內檢查管片拼接質量(劉春雨 攝)

“就像是在大型蜂巢中挖隧道,施工過程中一直如履薄冰。”據該項目盾構負責人繩新任介紹,盾構掘進過程中極易出現噴涌、姿態突變、地面沉降等問題,施工難度及風險較大。

為確保隧道施工順利,建設團隊利用BIM智慧工地大數據平臺,聯合多方建立盾構監測和地面巡視機制,通過“鉆探+跨孔CT+地質雷達掃描”技術,探明區間內孤石、溶洞等地質情況,對巖溶區域進行注漿填充,對上軟下硬段地層進行深層注漿加固,并借助抽芯檢測等技術,確保充填效果。

此外,項目通過設備狀態自動化監控、全生命周期BIM可視化平臺、盾構智能化管控平臺等多項“黑科技”應用,不僅在安全管理上實現了由“人防”轉為“技防”,也在地質勘察、設計優化、工程質量把控、機械化減人、工程推進、產業工人培育等方面積累了寶貴經驗。

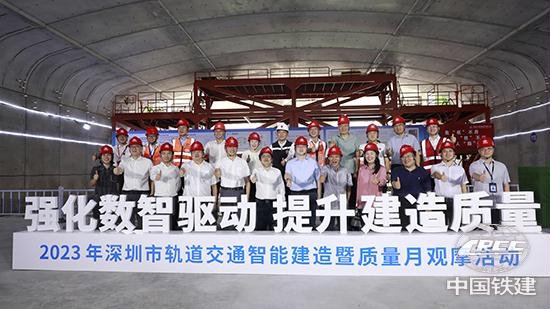

精細化管理,打造綠色智慧施工新標桿

“與地鐵車站傳統工法相比,預制裝配式建造技術不僅大幅提升了工程建設速度和工程質量,還大大降低了施工現場的粉塵、噪音,是探求地鐵實現碳達峰、碳中和的新途徑。”2023年9月,深圳市軌道交通智能建造暨質量月現場觀摩會在該標段龍興站成功舉辦,會上,據項目負責人丁澤介紹,該標段3座裝配式車站節省鋼材約800噸,節省木材約600噸,施工廢棄量減少50%,碳排放量減少約4158噸,減排20%。

深圳市軌道交通智能建造暨質量月現場觀摩會(張芳 攝)

“裝配式技術不僅降低了項目施工成本,提高了效率,也為提升項目精細化水平提供了重要支撐。”據介紹,項目自主研發的180噸智能龍門吊配備智能旋轉系統、電子防搖擺系統,有效提高拼裝效率,保障拼裝安全;分離式拼裝臺車配備PLC智能控制系統,可實現遠程精準操控,降低構件拼裝精度的控制成本,有效打開施工作業面;臺車可同時進行側墻、中板、立柱、縱梁的拼裝,為進一步提升拼裝效率提供設備保障。得益于精細化管理取得的顯著成效,自裝配式施工建設以來,該項目迎接大小觀摩30余次,其中線上線下觀摩人員達3萬余人次。

深圳地鐵16號線二期工程建成通車后,將有效加強龍崗中心城與園山片區聯系,實現東部中心“內聚外聯”,為帶動沿線城市更新助力。

【編輯:金雨】

相關新聞

- 2024-06-12我國常導高速磁浮建造關鍵技術取得突破

- 2024-06-11以“聯”促“廉”,構建黨紀學習“教育鏈”